45nm铜工艺 面临的挑战

45nm铜工艺 遭遇的挑戰

引言:文中述评了铜工艺将要面对的多种转变,包含蔓延阻障层(barrier)、电镀工艺添加物、土壤层及其与多孔结构极低k电解介质中间的优化等。

伴随着半导体材料向45nm工艺的进一步发展趋势,铜工艺技术性难以避免地要产生一些转变。TaN蔓延阻障层物理学液相堆积(PVD)技术性也许将被分子层堆积(atomic layer deposiTIon,ALD)技术性所替代,以后很有可能还会继续引入钌阻障层技术性。钌阻障层技术性不会再必须电镀工艺种籽层,可是其发展状况将在于科学研究结论的进度水平。

电镀工艺槽中的有机化学“添加物”也有可能会有一定的转变,由于有一些添加物最后会被包埋在铜中。虽然有机化学防腐剂的运用能够使堆积获得的铜添充沒有任何的间隙,与此同时在重点区域不容易造成堆积过多的状况,因而不可能给CMP产生额外负担,进而降低了CMP难度系数,可是包埋在铜里的残渣会提升电阻器指数,而且使铜在淬火时不太易于产生大金属材料颗粒物。

铜工艺也是有电致转移这一明显的安全性难题,它一般出现在铜输电线顶端与电解介质相连的交汇处。很有可能的解决方案是在铜表层可选择性地堆积上一层钴钨磷化处理物(cobalt tungsten phosphide,CoWP)或钴钨硼化物(cobalt tungsten boride,CoWB),最后替代Si(C)N土壤层,使铜分子转移受限制。

金属材料颗粒物界限、缺点和表层产生的电子散射难题也会慢慢凸显出去,由于输电线规格很钟头电子散射效用会使电阻器上升。解决方案包含扩大金属材料颗粒物、降低缺点总数和提升金属表层 光泽度等。

自然,大家还必须将铜和多孔结构极低k电极化原材料融合在一起,该要求会进一步提升铜工艺的复杂性。在其中一个现象是这种多孔结构必须一些孔眼密封性加工工艺,大家对其与堆积在上面的蔓延阻阻碍层中间的相互影响觉得担忧,不清楚彼此之间是不是可以互相兼容。

铜工艺基本

自1990年代中后期IBM、Intel、AMD和别的IC生产商决策用铜质加工工艺替代铝加工工艺至今,铜工艺的具体优势基本上维持不会改变。铜电阻器较小,具备更强的导电率,这代表着内连接输电线在具备同样乃至更强电流量承载力的并且还可以做得更小、更聚集。除此之外,还能够将铜输电线做得更薄,进而减少邻近输电线相互间的相互影响。低电阻器还代表着能够提升集成ic速率,由于RC延迟时间中的R因素缩小了。自然,减少RC延迟时间的C因素还可以提高速度,这就是为何大家对低k电解介质有兴趣的缘故。

VLSI Research Inc.首席总裁Dan Hutcheson觉得,虽然因为初期铜工艺碰到的安全性等情况给一些人导致了“铜工艺是特别困难的加工工艺”的偏见,可是如今全世界基本上每一个生产制造130 nm逻辑性元件的企业都是应用铜工艺。大家对铜工艺的掌握早已十分深入,并且产品合格率也很高,有一些状况下乃至比对应的铝加工工艺还需要高。另一方面,当半导体公司向65nm和45nm工艺迈入时,铜生产制造加工工艺在一些层面显而易见必须进一步改进,包含蔓延阻障层堆积方法、土壤层种类等。尽管极低k电解介质的应用被延迟了,可是大家可能那时候也将逐渐应用极低k原材料。这代表着可能发生很多新型材料。难以相信的是,或许那时候会产生一些无法预料的安全性难题,这种情况一般出现在特性不相像的原材料页面。

值得一提的是,铝质程并未走到最后。反过来,它依然是很多元器件所运用的原材料。在其中最明显的是DRAM,它仅有非常少多层内连接输电线,运作的速度也比逻辑性元器件慢。依据Hynix Semiconductor企业Hyunchul Sohn的材料表明,DRAM生产商还会继续持续在铝质程上获得一些优秀技术性,包含铝ALD和CVD技术性。Sohn说,虽然总有一天铜质程的制造成本会比铝还划算,可是看上去短期内内还不大可能发生这个状况。

铜工艺与铝加工工艺根本不一样。铝加工工艺一般是最先将铝堆积成金属材料塑料薄膜,蚀刻加工后再堆积上绝缘层的电解介质(在其中涉及到金属材料输电线中间高纵长宽比空隙的添充);而铜工艺是选用内嵌式加工工艺(damascene processing)获得图形界面的输电线的。该加工工艺而出名于源于Damascus历史悠久的金属材料嵌入技术性。上下一层铜输电线相互之间根据微埋孔(via)相互之间联接。为了更好地获得这种微埋孔,还必须此外一层光刻技术和蚀刻加工流程,因而又称作双内嵌式加工工艺(dual-damascene)。

双内嵌式加工工艺中,最先要堆积一层电解介质,随后根据两条光刻技术和蚀刻加工(很有可能还必须硬掩膜加工工艺)在导电介质中蚀刻加工出微埋孔和输电线断面构造。因为铜的传播速率迅速,非常容易在电解介质內部挪动使元器件“中毒了”,因而随后要堆积一层蔓延阻障层;随后堆积上一层铜电镀工艺种籽层,种籽层是铜电镀工艺堆积反映(一般又称之为“铜添充”)的必备条件。然后开展淬火和平整化解决。对铜开展平整化解决和清理后,再堆积上一层Si3N4或SiC电极化原材料层。到此,该加工工艺周期时间完毕,随后逐渐反复下一个加工工艺周期时间。 在其中,Si3N4或SiC具有事后微埋孔(via)蚀刻加工硬掩膜层的功效。当微埋孔与下一层金属材料输电线无法非常好两端对齐时,硬掩膜层能够避免蚀刻加工到下一层金属材料输电线的侧面。

铜输电线的合理横截面积

当半导体材料向65 nm和45 nm及下列加工工艺发展趋势时,铜工艺的首要情况是怎么确保铜输电线的电流量承载力不容易下降。依据国际性半导体技术宏伟蓝图(InternaTIonal Technology Roadmap for Semiconductor,ITRS)的界定,电导体合理电阻的“幻数(magic number)”为2.2uΩ-cm。伴随着输电线图形界限的持续缩微,完成该规范的难度系数逐渐逐步提升。缘故有两个:最先,当输电线规格贴近铜的电子器件随意程(39.3 nm)时,电子散射难题逐渐突显。ITRS强调,“输电线和微埋孔外壁表面粗糙度、多孔结构低k电解介质与外壁间页面构造、蔓延阻障层表面粗糙度和铜外表粗糙度都是会给铜输电线的电子散射效用导致不良影响,使电阻扩大。这种要素最后会促使大家选用其他内连接方式,比如RF或光波光波导入的来替代铜工艺,但那就是两年之后的事儿。如今,科学研究的关键是怎么获得大金属材料颗粒物和使表层尽量光洁。

还有一个难以相信并且刻不容缓的情况是当输电线进一步缩微时根据PVD加工工艺堆积的铜蔓延阻障层不可以进一步变软。Applied Materials企业Maydan研究中心经理John T.C. Lee强调,“相对性于铜输电线,阻障层横截面积占全部输电线横截面积的比率越来越越来越大。可是,事实上仅有铜才算是真真正正的电流量电导体。”比如,65nm加工工艺时,铜输电线的间距和高宽比各自为~900A和1500A,两恻则各自为100A。这代表着截面为13500 nm2的输电线中其实仅有8400 nm2可用以导电性。“它明显影响到了电线的合理电阻值。”Novellus Systems融合与专业技术性研发部门CTO兼实行高级副总裁Wilbert van den Hoek说。如图所示1所显示,Intel 90 nm铜工艺中蔓延阻障层占了内连接输电线横截面积的~15%。

图1. Intel 90 nm铜内连接加工工艺SEM相片,基础垫层塑料薄膜占了全部内连接输电线横截面积的~15%。(材料来源于:Intel)

解决方案是使用更薄的铜阻障层,在其中较好的办法是选用ALD技术性堆积阻障层。相关此项技术性的科研工作中早已进行了很多年,并且近期逐渐发生商业化机器设备。Lee说:“大家的科研工作中得到了非常大进度,早已贴近可用作现实制造的水准。”图2表明了为何选用ALD阻障层时电阻比选用PVD阻障层更低的缘故.

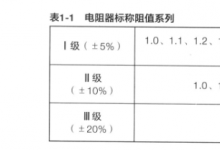

图2. 与PVD阻障层对比,ALD阻障层能够减少输电线电阻器。到2018年时,ITRS一定会明确提出2.2 uW-cm的新规定。(材料来源于:Applied Materials)

ALD TaN是科学研究关键。ALD TaN的材料与现在采用的PVD TaN塑料薄膜基本一致。可是,PVD TaN事实上是氮参杂的Ta,其构成为TaN0.5,电阻低于200 uΩ-cm,ALD TaN的构成才真的是TaN。TaN往往能具有蔓延阻障层的功能是由于它具备高中氮量和不定形构造。殊不知,TaN堆积时一般选用有机化学金属材料磷酸激酶,因而残余在塑料薄膜內部的碳也是一个难题。依据常用磷酸激酶的不一样,碳含量遍布范畴为2 at%到10 at%。当碳含量为~10 at%时,膜的构成为TaN0.9C0.1,电阻达到1uΩ-cm,以致于不可以被大家接纳。van den Hoek说:“应用有机化学金属材料磷酸激酶时难以彻底除去碳残渣。可是,你能选用一些独特方式有意在TaN膜里掺加很多的碳,获得氮参杂的炭化钽(TaC0.4N0.6),其电阻为~250 uΩ-cm。”用以铜阻障层ALD堆积的有机化学金属材料磷酸激酶有多种,比如TBTDET (tert-buthylimidotrisdiethyl- amidotantalum)。 从融合的观念看来,ALD TaN是最立即和最容易的方式 ,因为它关系到的材质更改是最小的。Lee评价说,“ALD TaN塑料薄膜的研究数据显示它能合理减少输电线电阻器。现阶段已经开展的工作任务是对加工工艺融合开展验证,使其做到稳定性的规定。”

用钌处理阻障层和种籽层的任何难题?

根据PVD加工工艺堆积铜电镀工艺种籽层时很有趣:最先,种籽层务必充足薄,那样才能够防止在高纵长宽比构造上堆积铜时发生顶端外悬构造,避免造成裂缝;可是它又不可以过薄。

现阶段已经评定的一个解决方案是将铜立即镀在蔓延阻障层上。在其中,尤其是用钌做为阻障层具备不错的市场前景。钌不但有可能替代蔓延阻障层常见的Ta/TaN二步加工工艺,并且还能与此同时替代电镀工艺种籽层。因为钌是电导体,因而铜能够立即电镀工艺在上面。van den Hoek详细介绍说:“钌是让人十分喜欢的原材料,因为它是一种准贵重金属。钌不易被氧化,可是即便被氧化了,转化成的空气氧化钌也是电导体。”钌的此外一个益处是它可以在规范电镀工艺液中开展铜电镀工艺反映。“选用目前电镀工艺液在钌上电镀工艺时,其体现与在铜上边电镀工艺时彻底一样。”

但是,依据Lee的见解,现阶段还存有一些情况必须处理。用~100A钌替代~1200A铜种籽层时,因为薄厚和电阻的转变,种籽层表面电阻率提升了~100倍。除此之外,还必须再次验证电镀工艺匀称性和形核特点。他说道:“元器件稳定性非常大水平上在于页面特性和质量。为了更好地做到SM和EM的严格管理,还必须对钌堆积膜的成份、形状、粘合力等开展进一步提升。”

65 nm下列加工工艺时,在薄薄的种籽层上开展铜电镀工艺会产生一些关键难题。Applied Maeterials企业平整化和电镀工艺商品处处长首席战略官经理Russell Ellwanger说:“大家发觉电镀工艺一开始时的几秒能够选择是不是可以顺利地实现全部铜电镀工艺全过程。根据芯片渗入视角的操纵使种籽层被匀称湿润是十分关键的一步,它能清除渗入全过程中形成的一些缺点或者被吸咐在上面的细微汽泡。一样,芯片上的问题情况也显得十分关键。铜电镀造成的一些缺点,尤其是电镀工艺一开始几秒内产生的缺点,在事后平整化加工工艺中是不可以(或难以)被磨去的,最后会直接影响商品产品合格率。”

对于用一层钌塑料薄膜与此同时替代蔓延阻障层和电镀工艺种籽层的构想依然具有一些难题。van den Hoek说:“以前有一段时间内大家期待钌的阻障功效可以充足符合要求,可是目前绝大多数人得到的理论依据是薄薄的钌冲积物很有可能起不了充足的阻拦自由扩散。”反过来,他觉得解决方案应该是首先用ALD加工工艺堆积一层薄薄的蔓延阻障层,随后用ALD加工工艺堆积钌做为阻障层和种籽层。“可是,你需要想方设法将全部层叠构造的薄厚操控在50A~70A之内,进而减少输电线电阻值的危害。

处理种籽层内发生孔眼的此外一个解决方法是用无电级电镀工艺技术性对这种问题开展修复。该技术性又称之为种籽层提高技术性(seed layer enhancement或通称SLE)。結果获得了近乎完美的铜添充相片。可是也有些人对修复层与下边阻障层中间的粘合力明确提出了疑惑,担忧在一些薄弱环节会造成电致转移孔眼和电源电路无效难题。

抑止、推动和平整化实验试剂

电镀的首要目标是在芯片上镶上一层高密度、无孔眼、无间隙和其他缺点、遍布均衡的铜。除此之外,它以及其他一些规定,比如在对大规格、宽阔区构造开展补充的与此同时,可以对重点区域、高纵长宽比构造和微埋孔等开展添充。自然,大家还期待电镀工艺后表层可以尽量平整,降低事后CMP加工工艺的难题,在其中最明显的是凹痕和浸蚀难题(图3)。Ellwanger说:“由于添充主要表现非常大水平上在于电镀工艺液的化学变化,因而维持一片芯片电镀工艺时有机化学条件的稳定性能十分关键。可是,在电镀全过程中有机化学添加物会持续溶解而且在电镀工艺槽中不断地积累。因而,降低添加物溶解、维持电镀工艺液成份不会改变是十分重要的要素。”

图3. 铜CMP要处理输电线重点区域CMP负担重的难题,与此同时也要尽量减少凹痕(dishing)和浸蚀(erosion)产生的不良影响。(材料来源于:Lam Research)

铜电镀工艺液一般由硫代硫酸钠(CuSO4)、盐酸和水构成,呈浅蓝色。理想化的添充全过程第一步是铜匀称地堆积在内壁和底端,随后迅速转换为从底端往上添充,避免造成间隙和孔眼。为了更好地完成以上实际效果必须应用二种有机化学添加物:缓聚剂和硫化促进剂。当芯片被渗入电镀工艺槽时,最先完成的是匀称性添充。添充反应动力学受缓聚剂操纵。然后,当硫化促进剂做到临介浓度值时,电镀工艺逐渐从匀称性添充转化成由底端往上的添充全过程。硫化促进剂是一种高聚物/氟化物混合物质,它会粘附在铜表层,减少电镀工艺反映电化学腐蚀势,推动迅速堆积反映。

难题是添充全过程结束后硫化促进剂不可以全自动终止功效,只是飘浮在铜表层再次推动铜堆积反映。因为狭小、聚集构造的充填速率比宽敞、宽阔构造快,因而会造成重点区域过多电镀工艺,给CMP产生额外负担的难题。解决方案是加上第三种添加物:造成硫化促进剂化合反应的平整化实验试剂。这类添加物的运用功效非常好,唯一的情况是与硫化促进剂不一样它会被包埋在铜里边。van den Hoek说:“为了更好地处理过多电镀工艺的难题,大家采用了较浓度较高的的平整化实验试剂,可是其缺陷是加剧了铜环境污染。”喜讯是我们早已找到新的平整化实验试剂,它还可以带来一样的作用可是不容易被夹杂在铜里边。

“为了更好地达到持续发生的新规定,比如对300 mm衬底开展湿润、对愈来愈小的微埋孔开展添充、持续提升纯净度、为45 nm加工工艺给予无洞孔和无缺点电镀工艺等,大家务必持续改善有机化学硫化促进剂、缓聚剂和平整化实验试剂的每个单项工程特性主要表现,并在三者中间相互之间均衡,最后实现更快的综合能。”Rohm和Haas电子类材料企业电子信息技术部EP-Cu市场部经理Mike Rousseau说。“130 nm和90 nm加工工艺的防腐剂组成不可以做到这种更为严谨的需求和总体目标。”

电致转移难题的解决方案:可选择性CoWP

大家以前觉得铜具备比铝更强的抗电致转移工作能力。可是,当铜质程发生之后,結果正好相反,最少针对小大小构造而言是如此的。

铜的电致转移是一种表象,产生在铜分子可以随意运动的地区(一般是铜和其他原材料中间粘合力较弱的页面处)。在现阶段的双内嵌式构造中,电致转移最常产生的地点是铜输电线上端与SiC等电解介质层交叉接的地区。Lee强调,“假如你无法妥善处理这种页面,那麼它将是一个薄弱环节。这一薄弱环节会造成链反应,铜分子挪走后忽然产生一个孔眼,导致电致转移无效。与铝不铜,铜输电线越低越细,难题越大。

解决方案之一是对铜表层做好解决,改进铜与SiC中间的粘合力。一般该办法会使用SiC堆积加工工艺中的硅甲烷气体(Silane)。硅甲烷气体不易受操纵,因为它会透过到铜里边,使电阻增大。此外一个方式是在铜表层上可选择性地堆积一层含钴的塑料薄膜,一般是CoWP或CoWB。该方式实际效果非常好,抗电致转移工作能力能够提升10倍之上。可是该加工工艺依然具有一些难题亟待处理:

1)表层平整度被更改了,除非是CMP后先对铜开展recess解决;

2)多了附加一步加工工艺,提升了成本费;

3)这也是一道可选择性加工工艺,特殊情况下有可能会较为繁杂,比如当有一些铜残余物留到电解介质宽阔区的时候。

“用CoWP对铜表层开展遮盖的研究結果显示器件稳定性获得了改进,并且还能提升65 nm元器件的特性(CoWP土壤层的提升能够明显提升电流强度)。IC生产商期待可以在45 nm加工工艺时撤销蚀刻加工终止层,减少合理相对介电常数k值。”堆积水溶液经销商Blue29企业CTO Igor Ivanov说。

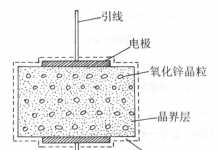

图4. 铜的电致转移数据信息展示在铜表层堆积一层钴土壤层后,稳定性比传统式Si(C)N遮盖加工工艺增强了10倍。

上一篇:美国CREE大功率LED分档表

最新更新

推荐阅读

猜你喜欢

电工推荐

PLC学习资料

PLC学习资料  电工基础知识

电工基础知识  电工技术基础

电工技术基础 电工维修知识

电工维修知识  电工安全知识

电工安全知识  电工考证知识

电工考证知识  电工学习网

电工学习网 电工技术基础

电工技术基础