数控加工基地主动换刀设备的构造原理与修补

主动换刀设备是加工基地的首要施行组织,它的办法多种多样,如今多见的有以下几种。

1.反转刀架换刀

数控机床运用的反转刀架是最简略的主动换刀设备,有四方刀架、六角刀架,即在其上装有四把、六把或更多的刀具。

反转刀架有必要具有杰出的强度和刚度,以接受粗加工的切削力:一同要保证反转刀架在每次转位的重复定位精度。

图1为数控车床六角反转刀架,它适用于盘类零件的加工。在加工轴类零件时,可以用四方反转刀架。因为两者底部设备规范一样,替换刀架非常便当。

图1 数控车床六角反转刀架

1-活塞 2-刀架体 3、7-齿轮 4-齿圈 5-空套齿轮

6-活塞 8-齿条 9-固定插销 10、11-推杆 12-触头

反转刀架的悉数动作由液压体系通过电磁换向阀和次第阀进行操控,它的动作分为4个进程:

(1)刀架抬起 当数控设备宣告换刀指令后,压力油由a孔进入压紧液压缸的下腔,活塞1上升,刀架体2抬起,使定位用的活动插销10与固定插销9脱开。一同,活塞杆下端的端齿聚散器与空套齿轮5联络。

(2)刀架转位 当刀架抬起后,压力油从c孔进入转位液压缸左腔,活塞6向右移动,通过联接板股动齿条8移动,使空套齿轮5作逆时针方向翻滚。通过端齿聚散器使刀架转过60º。活塞的行程应等于齿轮5分度圆周长的1/6,并由限位开关操控。

(3)刀架压紧 刀架转位往后,压力油从b孔进入压紧液压缸上腔,活塞1股动刀架体2降低。齿轮3的底盘上准确地设备有6个带斜楔的圆柱固定插销9,运用活动插销10消除定位销与孔之间的空隙,完毕反靠定位。刀架体2降低时,定位活动插销10与另一个固定插销9卡紧,一同齿轮3与齿圈4的锥面触摸,刀架在新的方位定位并夹紧。这时,端齿聚散器与空套齿轮5脱开。

(4)转位液压缸复位 刀架压紧往后,压力油从d孔进入转位液压缸的右腔,活塞6股动齿条复位,因为此刻端齿聚散器已脱开,齿条股动齿轮3在轴上空转。

假定定位和夹紧动作正常,推杆11与相应的触头12触摸,宣告信号标明换刀进程现已完毕,可以持续进行切削加工。

反转刀架除了选用液压缸转位和定位销定位以外,还可以选用电动机股动聚散器定位,以及别的转位和定位组织。

2.替换主轴头换刀

在带有旋转刀具的数控机床中,替换主轴头是一种简略换刀办法。主轴头通常有卧式和立式两种,而且常用转塔的转位来替换主轴头,以完毕主动换刀。在转塔的各个主轴头上,预先设备有各工序所需的旋转刀具。当宣告换刀指令时,各主轴头顺次地转到加工方位,并接通主轴运动,使相应的主轴股动刀具旋转,而别的处于不加工方位上的主轴都与主运动脱开。

图8-18为卧式八轴转塔头。转塔头上径向散布着八根构造彻底一样的主轴7,主轴的反转运动由齿轮12输入。当数控设备宣告换刀指令时,先通过液压拨叉将移动齿轮3与齿轮12脱离啮合,一同在基地液压缸14的上腔通压力油。因为活塞杆和活塞15固定在底座上,因而基地液压缸14带着由两个推力轴承17和16支承的转塔刀架体18抬起,聚散器2和1脱离啮合。然后压力油进入转位液压缸,推进活塞齿条,再通过基地齿轮使大齿轮4与转塔刀架体18一同反转45º,将下一工序的主轴转到作业方位。转位完毕后,压力油进入基地液压缸14的下腔,使转塔头降低,聚散器2和1从头啮合,完毕了准确的定位。在压力油的效果下,转塔头被压紧,转位液压缸退回原位。终究,通过液压拨叉移动齿轮3,使它与新换上的主轴齿轮12相啮合。为了改进主轴构造的设备技能性,悉数主轴部件装在套筒5内,只需卸去螺钉10,就可以将悉数部件抽出。主轴前轴承9选用锥孔双列圆柱滚子轴承,调整时,先卸下端盖6,然后拧紧螺母8,使内环做轴向移动,以便消除轴承的径向空隙。

为了便于卸出主轴锥孔内的刀具,每根主轴都有操作杆13,只需按压操作杆,就能通过斜面推进杆11,顶出刀具。

转塔主轴头的转位、定位和压紧办法与鼠齿盘式分度作业台极为相似,但因为在转塔上散布着很多反转主轴部件,使构造更为杂乱。

1、2一聚散器 3、4、12一齿轮 5一套筒 6一端盖 7一主轴 8一螺母

9、16、17一轴承 10一螺钉 1l一推进杆 13一操作杆 14一液压缸 15一活塞 18一转塔刀架体

因为空间方位的捆绑,主轴部件的构造不或许计划得非常坚实,因而影响了主轴体系的刚度。为了保证主轴的刚度,主轴数目有必要加以捆绑,不然将会使构造规范大为添加。

转塔主轴头换刀办法的首要利益在于省去了主动松夹、卸刀、装刀、夹紧以及刀具转移等一系列杂乱的操作。然后行进了换刀的牢靠性,并显着地缩短了换刀时刻。但因为上述构造上的要素,转塔主轴头通常仅仅用于工序较少、精度恳求不太高的机床,例如数控钻床等。

3.带刀库的主动换刀体系

带刀库的主动换刀体系由刀库和刀具沟通组织构成。首要把加工进程中需求运用的悉数刀具别离设备在规范刀柄上,在机外进行规范预调整后,按必定的办法放入刀库中去。换刀时先在刀库中进行选刀,并由刀具沟通设备从刀库和主轴上取出刀具,在进行沟通刀具往后,将新刀具装入主轴,把旧刀具放回刀库。寄存刀具的刀库具有较大的容量,它既可以设备在主轴箱的周围面或上方,也可作为独自部件设备到机床以外,并由转移设备运送刀具。

与转塔主轴头比照照,因为带刀库的主动换刀设备数控机床主轴箱内只需一个主轴,计划主轴部件就有或许充沛增强它的刚度,因而能满意精细加工的恳求。别的,刀库可以寄存数量很大的刀具,因而可以进行杂乱零件的多工序加工,这么就显着行进了机床的习气性和加工功率。所以带刀库的主动换刀设备格外适用于数控钻床、数控铣床和数控镗床。

刀库是主动换刀设备的首要部件,其容量、计划以及详细构造对数控机床的计划有很大的影响。

依据刀库所需求的容量和取刀的办法,可以将刀库计划成多种办法。图8-19列出了最常用的几种。图8-19a~d是单盘式刀库,为习气机床主轴的计划,刀库的刀具轴线可以按纷歧样的方向装备(如图8-19a~c),图8-19d是刀具可作90º翻转的圆盘刀库,选用这种构造可以简化取刀动作。单盘式刀库的构造简略,刀库的容量通常为15~30把,取刀比照便当,因而运用最为广泛。图8-19e是鼓轮弹仓式(又称刺猬式)刀库,其构造非常紧凑,在一样的空间内,它的刀库容量较大,但选刀和取刀的动作较杂乱。图8-19f是链式刀库,其构造有较大的活络性,寄存刀具的数量也较多,选刀和取刀动作非常简略。当链条较长时,可以添加支承链轮的数目,使链条折叠缭绕,行进了空间的运用率。图8-19g和8-19h别离为多盘式和格子式刀库,它们尽管也具有构造紧凑的特征,但选刀和取刀动作杂乱,运用较少。刀库的容量通常为10~60,但跟着加工技能的翻开,如今刀库的容量好像有进一步增大的趋势。图8-20为一龙门式加工基地选用的链式刀库实例,图8-21为一立式加工基地的圆盘式刀库实例。

8.4.3 刀具沟通设备

数控机床的刀具沟通办法通常分为由刀库与机床主轴的相对运动完毕刀具沟通和选用机械手沟通刀具两类。刀具的沟通办法和它们的详细构造对机床的出产率和作业牢靠性有直接的影响。

由刀库与机床主轴的相对运动完毕刀具沟通的设备,在换刀时有必要先将用过的刀具送回刀库,然后再从刀库中取出新刀具,这两个动作不或许一同进行,因而换刀时刻长。如图8-20所示的龙门加工基地,便是选用这类刀具沟通办法的实例。它的选刀运动由伺服电动机驱动链式刀库旋转来完毕,换刀运动由主轴箱沿Y和Z轴运动来完毕。

选用机械手进行刀具沟通的办法运用最为广泛,这是因为机械手换刀有很大的活络性而且可以削减换刀时刻。如今在加工基地上绝大大都都运用回想式的任选换刀办法。这种办法能将刀具号和刀库中的刀套方位(地址)对应地回想在数控体系的PC中,不管刀具放在哪个刀套内都一向回想着它的踪影。刀库上装有方位查看设备(通常与电动机装在一同),可以查看出每个刀套的方位,这么刀具就可以恣意取出并送回。刀库上还设有机械原点,使每次选刀时,就近挑选,如关于盘式刀库来说,每次选刀运动或正转或反转不会逾越180º。

图8-22为凸轮机械手换刀构造图,图8-23为凸轮机械手换刀动作实例。

刀库及换刀机械手构造较杂乱,且在作业中又一再运动,所以缺点率较高,如今机床上有50%以上的缺点都与之有关。如刀库运动缺点,定位过失过大,机械手夹持刀柄不安稳,机械手动作过失过大等。这些缺点终究都构成换刀动作卡位,整机接连作业。因而刀库及换刀机械手的维护非常首要。

1.刀库及换刀机械手的维护要害

1)阻挠把超重、超长的刀具装入刀库,避免在机械手换刀时掉刀或刀具与工件、夹具等发作磕碰。

2)次第选刀办法有必要留心刀具放置在刀库中的次第要准确,别的选刀办法也要留心所换刀具是不是与所需刀具一同,避免换错刀具致使事端发作。

3)用手动办法往刀库上装刀时,要保证装到位,装牢靠,并查看刀座上的锁紧设备是不是牢靠。

4)常常查看刀库的回零方位是不是准确,查看机床主轴回换刀点方位是不是到位,发现疑问要及时调整,不然不能完毕换刀动作。

5)要留心坚持刀具刀柄和刀套的清洗。

6)开机时,应先使刀库和机械手空作业,查看各有些作业是不是正常,格外是行程开关和电磁阀能否正常动作。查看机械手液压体系的压力是不是正常,刀具在机械手上锁紧是不是牢靠,发现不正常时应及时处理。

2.刀库的缺点

刀库的首要缺点有:刀库不能翻滚或翻滚不到位;刀套不能夹紧刀具;刀套上下不到位等。

(1)刀库不能翻滚或翻滚不到位 刀库不能翻滚的要素或许有:①联接电动机轴与蜗杆轴的联轴器松动;②变频器缺点,应查看变频器的输入、输出电压是不是正常;③plc无操控输出,或许是接口板中的继电器失效;④机械衔接过紧;⑤电网电压过低。

刀库转不到位的要素或许有:电动机翻滚缺点,传动组织过失。

(2)刀套不能夹紧刀具 要素或许是刀套上的调整螺钉松动,或绷簧太松,构成卡紧力短少;或刀具超重。

(3)刀套上下不到位 要素或许是设备调整不妥或加工过失过大而构成拨叉方位禁绝确;限位开关设备禁绝确或调整不妥而构成反响信号过失。

3.换刀机械手缺点

(1)刀具夹不紧掉刀 要素或许是卡紧爪绷簧压力过小;或绷簧后边的螺母松动;或刀具超重;或机械手卡紧闭不起效果等。

(2)刀具夹紧后松不开 要素或许是松锁的绷簧压合过紧,卡爪缩不回:应调松螺母,使最大载荷不逾越额外数值。

(3) 刀具沟通时掉刀 换刀时主轴箱没有回到换刀点或换刀点漂移,机械手抓刀时没有到位,就开端拔刀,都会致使换刀时掉刀。这时应从头移动主轴箱,使其回到换刀点方位,从头设定换刀点。

二、 主动换刀设备缺点修补10例

1.机械手缺点的修补

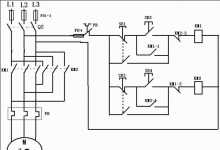

例1.缺点景象:某加工基地选用凸轮机械手换刀,机械手构造及换刀程序如图2-22、图2-23所示。换刀进程中,动作接连,宣告2035#报警,闪现内容:机械手伸出缺点。

剖析及处理进程:依据报警内容,机床是因为无法施行下一步“从主轴和刀库中拔出刀具”,而使换刀进程接连并报警。

机械手未能伸出完毕从主轴和刀库中拔刀动作,发作缺点的要素或许有:

(1)“松刀”感应开关失灵 在换刀进程中,各动作的完毕信号均由感应开关宣告,只需上一动作完毕后才华进行下一动作。第3步为“主轴松刀”,假定感应开关未发信号,则机械手“拔刀”就不会动作。查看两感应开关,信号正常。

(2)“松刀”电磁阀失灵 主轴的“松刀”,是由电磁阀接通液压缸来完毕的。如电磁阀失灵,则液压缸未进油,刀具就“松”不了。查看主轴的“松刀”电磁阀动作均正常。

(3)“松刀”液压缸因液压体系压力不行或漏油而不动作,或行程不到位 查看刀库松刀液压缸,动作正常,行程到位;翻开主轴箱(图8-2)后罩,查看主轴松刀液压缸,发现也已抵达松刀方位,油压也正常,液压缸无漏油景象。

(4)机械手体系有疑问,树立不起“拔刀”条件 其要素或许是:电动机操控电路有疑问。查看电动机操控电路体系正常。

(5)主轴体系有疑问 主轴构造暗示图如图8-2所示。刀具是靠碟簧通过拉杆和绷簧卡头而将刀具柄尾端的拉钉拉紧的;松刀时,液压缸的活塞杆顶压顶杆,顶杆通过空心螺钉推进拉杆,一方面使绷簧卡头松开刀具的拉钉,另一方面又顶动拉钉,使刀具右移而在主轴锥孔中变“松”。

主轴体系不松刀的要素估量有以下4点:①刀具尾部拉钉的长度不行,致使液压缸虽已运动到位,而仍未将刀具顶“松”;②拉杆尾部空心螺钉方位起了改动,使液压缸行程满意不了“松刀”的恳求;③顶杆出了疑问,已变形或磨损;④绷簧卡头出缺点,不能翻开:⑤主轴设备调整时,刀具移动量调得太小,致使在运用进程中一些概括要素致使不能满意“松刀”条件。

处理办法:拆下“松刀”液压缸,查看发现:这一缺点系制造设备时,空心螺钉的“伸出量”调整得太小,故“松刀”液压缸行程到位,而刀具在主轴锥孔中“压出”不行,刀具无法取出。调整空心螺钉的“伸出量”,保证在主轴“松刀”液压缸行程到位后,刀柄在主轴锥孔中的压出量为0.4~0.5mm。经以上调整后,缺点扫除。

例2.缺点景象:JCS-018A立式加工基地(北京精细机床厂出产)机械手失灵;手臂旋转速度快慢不均,气液改换器失油频率加速,机械手旋转不到位,手臂升降不动作,或手臂复位不灵。调整SC-15节流阀协作手动调整,只能坚持短时刻正常作业,且排气动态逐步污浊,不像正常动作时明晰,终究到不能换刀。

剖析及处理进程:

1)手臂旋转75º抓主轴和刀套上的刀具,有必要到位抓牢,才华降低脱刀。动作到位后旋转180º,换刀方位上升别离插刀,手臂再复位、刀套上。手臂75º、180º旋转,其动力传递是紧缩空气源推进气液改换器改换成液压油由电控程序指令操控,其旋转速度由SC-15节流阀调整;换向由5ED-IONl8F电磁阀操控。通常情况下,这些元器部件的寿数很长,可以扫除这类元器材存在的疑问。

2)因刀套上下和手臂上下是独立的气源推进,排气也是独立的消声排气口,所以不受手臂旋转力传递的影响;但旋转不到位时,手臂升降是不或许的。依据这一原理,偏重查看手臂旋转体系施行元器材变成必要的作业。

3)查询75º、180º手臂旋转或不旋转时液压缸弹性对应气液改换各油标升降、凹凸情况,发觉摆布配对的气液改换器,左面呈上限右边就呈下极限,反之亦然,且共用的排气口有较很多油液排出。剖析气液改换器、尼龙管道均属密闭设备,所以此缺点要素应在施行器材液压缸上。

4)拆开机械手液压缸,溃散查看,发现活塞支承环O形圈均有直线性磨损,已不能密封。液压缸内壁粗糙,环状刀纹显着,精度太差。替换上北京精细机床厂出产的80缸筒,重装调整后缺点不见,正常作业至今已7年,未再发作机械手换刀失灵缺点。

例3.缺点景象:某配套FANUC 11体系的BX-110P加工基地,JOG办法时,机械手在取送刀具时,不能缩爪。机床在JOG情况下加工工件时,机械手将刀具从主刀库中取出送入送刀盒中,不能缩爪,但却不报警;将办法挑选到ATC情况,手动操作都正常。

剖析及处理进程:经查看梯型图,正本是限位开关LS916并没有压合;调整限位开关方位后,机床康复正常。但过一段时刻后,再次呈现此缺点,查看LS916并没松动,但却没有压合,由此置疑机械手的液压缸拉杆没伸到位。经查发现液压缸拉杆顶端锁紧螺母的紧定螺钉松动,使液压缸弹性的行程发作了改动;调整了锁紧螺母并拧紧紧定螺钉后,此缺点扫除。

例4.换刀不到位的缺点修补

缺点景象:主动换刀时刀链作业不到位。当进行到主动换刀程序时,刀库开端作业,可是所需求换的刀具没有传动到位,刀库就接连作业了。3min后机床主动报警。

剖析及处理进程:MPA-H100A加工基地是日本三菱公司广岛工机工厂出产,所配CNC体系为FANUC 6M-MODELB,作业台为1000mm×l000mm,60把刀具。由上述缺点查报警知道是换刀时刻超出。此刻在MDI办法中,不管用手动输入刀库顺时针旋转仍是逆时针旋翻滚作指令,刀库均不动作。查看电气操控体系,没有发现啥反常;PLC输出指示器上的发光二极管燃亮,标明PLC有输出,刀库顺时针和逆时针传动电磁阀上的逆时针一侧的发光二极管燃亮,标明电磁阀有电,此刻刀库不动作,那么疑问应当发作在液压体系或许别的方面。可是液压体系的压力正常,各油路均疏通并无阻塞景象;查看各个液压阀的液压器材也没有发现啥疑问,估量缺点或许出在液压马达上。为此,撤除了防护罩,卸下了液压马达,能拆开查看的部位,都作了查看,也没有发现啥疑问;后又将液压马达送到大连组合机床研讨所去断定,其测验定论是液压马达是无缺的。经在场的同志们细心剖析研讨后以为,疑问只能有一个,那便是机械方面的缺点;但刀库的各部位,各个零部件均无显着的损害痕迹,因而机械损坏缺点可扫除在外;终究疑问归结为一点,即刀库负载太重,或许有阻滞的部位,致使液压马达带不动所构成的。

实习上确实如此。咱们在加工10t叉车箱体时,因为工件较杂乱,加工面较多,所用刀具多达40多把,而且大的刀具,长的刀具(最长的刀具达550mm),重的刀具(最重的刀具达25kg以上)用量都很大,而且咱们疏忽了刀具在刀库上的散布情况,重而长的刀具在刀库上没有均匀散布,而是会集于一段,致使构成刀库的链带有些拉得太紧,变形较大,而且或许有阻滞景象,所以机床的液压马达带不动。终究咱们把刀库链带的可调有些稍松了一些,效果悉数都康复正常,阐明疑问确实是出在机械上。

留心:刀库的链带又不能调得太松,不然会有“飞刀”的风险。有一次机械手在刀库侧抓刀时,当把刀具拔出、然后上升、再进行180º旋转时,刀具俄然被甩出,几乎变成大祸。剖析这起缺点的要素,便是因为刀库链带太松的要素。该机床机械手的两个卡爪是靠向下的推力而被刀柄的外径向外挤开,然后靠绷簧的张力来夹紧刀具的。当机械手向下抓刀时,因为链带太松,链带也跟着机械手向下的推力而向下拱曲,效果机械手的卡爪只捉住刀柄的一大半,并没有彻底抓靠、抓牢,当机械手旋转时,因为刀具很重,在离心力的效果下,刀具就沿切线方向甩出去。经把链带略微紧了一下,就再也没有发作相似情况。

修补领会:刀库的驱动体系不外乎有两类,一类是机械传动,一类是液压传动。MPA-H100A加工基地是20世纪80年代初的商品,选用液压传动办法,即选用液压马达、电磁阀、流量操控阀等来驱动刀库的作业。与选用变频调速电动机驱动的刀库比照,就其电气操控体系而言,要简略得多,也比照直观,通常不简略呈现缺点。但它也会跟着设备的运用环境、加工条件、工件的杂乱程度、所用刀具的多少而有所改动,格外是刀具的长度、刀具的重量以及刀具在刀库的散布情况,这些都是缺点或许要素。

反转刀架缺点的修补

例5.缺点景象:SAG210/2NC数控车床刀架电动机起不动,刀架不能动作。

剖析及处理进程:SAG210/2NC及CKD6140及数控车床,与之配套的刀架为LD4-I四工位电动刀架。

剖析该缺点发作的要素,或许是电动机相序接反或电源电压偏低,但调整电动机电枢线及电源电压,缺点不能扫除。阐明缺点为机械要素所构成的。将电动机罩卸下,旋转电动机风叶,发现阻力过大。拿开电动机进一步查看发现,蜗杆轴承损坏,电动机轴与蜗杆聚散器质量差,使电动机呈现阻力。

替换轴承,批改聚散器后,缺点扫除。

例6.缺点景象:SAG210/2NC数控车床刀架的上刀体抬起但翻滚不到位。

剖析及处理进程:该车床所配套的刀架同上例。依据电动刀架的机械原理剖析,上刀体不能翻滚或许是粗定位销在锥孔中卡死或开裂。拆开电动刀架替换新的定位销后,上刀体仍然不能旋转到位。在从头拆开时发如今设备上刀体时,应与下刀体的四边对齐,而且齿牙盘有必要啮合,按上述恳求设备后,缺点扫除。

例7.缺点景象:匈牙利EEN-400数控车床刀架定位禁绝。

剖析及处理进程:EEN-400数控车床是由匈牙利SEIN公司出产的,所配的刀架是由保加利亚出产的,可装6把刀。经查定位禁绝的首要要素是刀架有些的机械磨损较严峻,已不能通过惯例的调整、刀补空隙抵偿等办法来处理,需思考进行全体替换。经了解,国内的数控刀架出产厂家已能出产一样功用的卧式6刀位刀架,作恰当的处理,就可以运用。

以陕西省机械研讨院出产的JYY卧式数控电动刀架替换了原刀架后,康复了定位精度,经运用一年多宋,一向正常。

例8.加工规范失控的缺点修补

缺点景象:南京JN系列数控体系加工规范不能操控。

剖析及处理进程:该机床为选用南京江南机床数控工程公司的JN系列机床数控体系而改造的经济型数控车床,其刀架为LD4-I型电动刀架。

该机床在商品加工的进程中,发作其加工规范不能操控的景象,操作者每次在体系中批改参数后,数码闪现器闪现的规范与实习加工出来的规范相差很大,且规范的改动无规矩可寻,即便不批改体系的加工参数,加工出来的商品规范也在不断地改动。因该机床首要是进行内孔加工,因而规范的改动首要反响在X轴上。为了断定缺点部位,选用替换法,将X轴的驱动信号与Z轴的驱动信号进行沟通,即用2轴操控信号去驱动X轴,而用X轴操控信号去驱动Z轴。替换后缺点仍然存在,这阐明X轴的驱动信号无缺点,一同也阐明缺点源应在X轴步进电动机及其传动组织、滚珠丝杠等硬件上。

查看上述传动组织、滚珠丝杠等硬件均无缺点,进一步查看X轴轴向重复定位精度也在其技能方针以内。是何要素发作X轴加工规范不能操控呢思调查看剖析缺点的思路,发如今剖析查看中疏忽了一个首要的部件——电动刀架。

查看电动刀架的每一个刀号的重复定位精度,发现电动刀架定位禁绝。剖析电动刀架定位禁绝的要素,假定电动刀架自身的机械定位禁绝,缺点应当是固定不变的,不该当呈现加工规范不能操控的景象,定有别的的要素构成该缺点景象。查看电动刀架的翻滚情况,发现电动刀架在抬起时,有一铁屑卡在里边。铁屑使定位禁绝,这便是缺点源。

拆开电动刀架,用紧缩空气将电动刀架定位齿盘上的铁屑吹洁净,从头设备好电动刀架后,缺点扫除。

例.刀库无法旋转的缺点修补

例9.缺点景象:主动换刀时刀链作业不到位。当进行到主动换刀程序时,刀库开端作业,可是所需求换的刀具没有传动到位,刀库就接连作业了。3min后机床主动报警。

剖析及处理进程:TH42160龙门加工基地选用的链式刀库如图8-20所示,其配套的CNC体系为SIEMENS 840D。

由上述缺点查报警知道是换刀时刻超出。此刻在MDI办法中,不管用手动输入刀库顺时针旋转仍是逆时针旋翻滚作指令,刀库均不动作。查看电气操控体系,没有发现啥反常;PLC输出指示器上的发光二极管燃亮,标明PLC有输出,那么疑问应当发作在机械传动方面。估量缺点或许出在减速器上。为此,撤除了防护罩,卸下了伺服电动机,拆开减速器,发现减速器内一传动轴上的联接键掉落,致使动力传动路程接连,刀库无法旋转。批改减速器后,缺点扫除。

例10.缺点景象:主动换刀时刀链作业不到位,刀库就接连作业了,机床主动报警。

剖析及处理进程:TH42160龙门加工基地选用的链式刀库如图8-20所示,其配套的CNC体系为SIEMENS 840D。

由上述缺点查报警知道是刀库伺服电动机过载。查看电气操控体系,没有发现啥反常,疑问应当发作在机械传动或别的方面:①刀库链或减速器内有异物卡住:②刀库链上的刀具太重:③光滑不良:通过查看上述三项正常。卸下伺服电动机,发现伺服电动机内部有很多切削液,致使线圈短路所构成的。查询要素是电动机与减速器联接处的密封圈磨损,然后致使切削液进入电动机。替换密封圈和伺服电动机后,缺点扫除。

上一篇:数控铣床主轴缺陷的修补实例

下一篇:电梯机房光通量核算办法

最新更新

推荐阅读

猜你喜欢

电工推荐

PLC入门基础

PLC入门基础  电工基础知识

电工基础知识  电工技术基础

电工技术基础  电工维修知识

电工维修知识 电工安全知识

电工安全知识  电工考证知识

电工考证知识  电工学习网

电工学习网 电工维修知识

电工维修知识