农网改造中高压设备更新改造的探讨

随着电网容量的增加,高压设备的更新换代已势在必行。笔者在农网改造中,在设备选型、更新改造过程中遇到的问题,在此供同行参考。

1 高压断路器更新改造中的问题

(1)ZN系列真空断路器与CD10系列电磁机构、传动机构的配合问题:

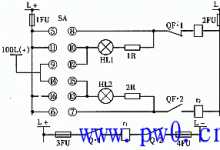

高压断路器担负着电网中负荷电流的关合,故障电流的开断,线路重合闸的重要工作,是电网重要的高压设备之一,它的性能优劣与否,直接关系到电网的安全运行。以前在6~10kV配电网络中,绝大部分选用SN系列少油断路器,并配备CD10-10型电磁机构,此种高压断路器存在着遮断容量小、分闸时间长、维护工作量大、不能频繁操作、存在火灾爆炸隐患等缺点。用ZN系列真空断路器替代SN系列少油断路器是农网设备发展的趋势。在设备更新改造中,一般方案是采用更换断路器本体,保留断路器的传动及操动机构,这就不可避免出现了ZN系列真空断路器本体与CD系列电磁机构的配合问题。CD系列电磁机构能够提供较大的关合功,能够满足SN系列少油断路器高关合的需求。与SN系列少油断路器触头采用插入式触头不同的是,ZN系列真空断路器采用的是平板式对接触头,触头间距为10~12mm,其真空灭弧室是采用铜焊工艺,且在高温下抽真空,它的机构强度较低,耐震动差,与少油断路器相比,所需的合闸功较小,其关合能一般约为同级同容量少油断路器所需关合能的1/5,在CD10系列电磁机构与SN系列少油断路器相匹配时,传动机构中主拐臂的角度一般采用60°的大转角,且与断路器本体主拐臂臂长的比为1:1,这能满足SN系列少油断路器长行程的需求(一般为145±3mm),而ZN系列真空断路器由于触头间距较小(一般为10~12mm),所要求机构输出的行程也较小,在断路器本体拐臂角度一定的情况下,就要求传动机构的主拐臂转角较小,所以必须对传动机构进行改造,并注意断路器本体与机构的配合。我们在改造过程中采用的方法是:适当减小传动机构主拐臂的转角(一般为50°左右),断路器本体主拐臂与传动机构主拐臂的比例采用1.2:1,缩短断路器本体与传动机构主拐臂之间垂直拉杆的距离(一般比原来缩短100mm左右),调整断路器本体分闸弹簧的长度,使合闸速度适应真空断路器需求(一般为0.4~0.6m/s左右)。这样可以减少机构对断路器本体的机械应力和机械振动,降低对真空泡中波纹管的冲击,提高波纹管的使用寿命,减少触头的弹跳,减轻触头的熔焊程度,从而提高真空断路器的使用寿命。

(2)运行过程中,高压真空断路器触头磨损量的极限问题:

高压真空断路器的触头一般采用平板式对接触头,为保证触头可靠接触,在动触头与水平拉杆之间采用压缩弹簧来保证触头有一可靠压力,其弹簧压缩行程即为触头的超行程,数值一般为3~5mm,真空断路器经调整投运后,与少油断路器不同的是,由于存在电弧磨损,高压触头的超行程不是一个固定值,而是一个逐渐加大的数值,其超程的增加值即为触头的磨损量。因此在调整断路器时,必须预留触头的磨损极限,在保证触头良好接触的同时,以取下限(3mm)为宜,同时低超程还可以降低断路器在关合位置时,波纹管产生较大的应力,延长真空泡的使用年限。同时应定期检查真空断路器的超程及开距,特别是在发生近区短路故障时更应注意检查。

(3)运行过程中,真空断路器的真空度问题:

众所周知,真空断路器是采用真空作为熄弧介质来灭弧的,在极间间隙长度(即断路器的开距)一定的情况下,真空度的高低,直接影响到断路器熄灭电弧的成败。资料及运行中显示,以1mm极间间隙施加交流工频耐压为例,在10-4~10-8mmHg时极间耐压无变化,在10-4~10-3mmHg时极间耐压呈下降趋势,在几个mmHg时,极间耐压呈最低值,其中在10-2~10mmHg时,是容易发生辉光放电的区域。因此在安装结束及运行过程中,必须对断路器真空泡进行真空度检查,一般采用真空度检测仪进行检查,以不超过10-8mmHg为合格;如果无此设备,可以采用工频交流耐压设备,对断路器极间施加一定的工频交流耐压(以ZN系列为例,在极间施加42kV/min)以不发生极间辉光放电为合格。

(4)真空断路器在切断小电感电流时所产生的截流过电压及防范措施:

由于真空断路器具有较强的熄弧能力,所以在切断感性电流时,容易在电流自然过零之前熄灭电弧,即产生截流现象。这一部分能量伴随产生截流过电压,其数值一般为线电压的数倍之多。这就给设备绝缘造成了严重威胁。为避免这一现象的发生,在农网改造过程中,应采用并联电容器组成CR过电压抑制器,及时消除并限制操作过电压的产生。一般采用在每相开关的出线端并接一只电容器FW10.5/3~0.1/100,容量在100kvar即可满足要求。

2 避雷器的选型、安装问题

(1)避雷器的选型问题:

金属氧化物避雷器是近20年来研究成功并迅速在电力系统推广应用的一种新型避雷器,由于它具备非线性系数小,通流容量大,与炭化硅阀式避雷器相比,保护特性要优越得多,伏安特性曲线优良等优点。采用金属氧化物避雷器后,可显著降低被保护设备的绝缘设计水平,明显降低设备投资,提高供电可靠性。

但任何事物都有相反的一面,金属氧化物避雷器在结构上一般为无间隙结构,由若干片氧化物阀片串联组成,此种结构对于运行于中性点直接接地的大电流接地系统的金属氧化物避雷器是合适的,但对于运行于中性点不接地的小电流接地系统的金属氧化物避雷器就存在一定的局限性。对于运行于小电流接地系统的避雷器来说,它不仅要承受雷电过电压和操作过电压,还要耐受正常的持续工作电压和工频暂态过电压及弧光接地、铁磁谐振和断线谐振等较长时间的过电压,单相接地时非故障相的电压也会超过系统的额定电压,给金属氧化物避雷器的运行造成不利,使氧化物阀片老化和热稳定性能变差,伏安特性曲线变平,保护特性变低,运行电压下的工频泄漏电流增加,最终引起氧化物阀片"热崩溃",造成避雷器的损坏,运行费用相对增加。在试验数值上表现为:U1mA值下降,75%U1mA下的电流增加,运行电压下工频交流泄漏电流的阻性分量增加(预防性试验规程规定:U1mA值与初始值相比不超过±5%,75%U1mA下的电流不超过50μS,运行电压下的阻性分量与初始值相比较应无明显变化,当阻性电流增加一倍时应停电检查)所以在选用金属氧化物避雷器时应综合考虑,一方面采取限制内部过电压的措施,譬如采用RC过电压抑制器,谐振消除装置等;另一方面选用通流容量较大、持续运行电压较高的金属氧化物避雷器,以充分利用避雷器的性能,降低设备运行费用。

上一篇:常见的电器故障

下一篇:变压器的运行维护及其事故处理

最新更新

推荐阅读

猜你喜欢

电工推荐

PLC入门基础

PLC入门基础  电工基础知识

电工基础知识  电工技术基础

电工技术基础  电工维修知识

电工维修知识 电工安全知识

电工安全知识  电工考证知识

电工考证知识  电工学习网

电工学习网 电工维修知识

电工维修知识