SMT无铅制程工艺要求及问题解决方案

SMT无重金属制造加工工艺标准及难题解决方法

一、助焊膏丝印工艺规定

1、解除冻结、拌和

最先从冷库中取下助焊膏解除冻结最少4钟头,随后开展拌和,拌和时长为机械设备2分鐘,每人必备3分鐘,拌和是以便使储放于库中的助焊膏造成物理学分离出来或因应用回收利用导致金属材料成分较高使之复原,现阶段无铅锡膏Sn/Ag3.0/Cu0.5替代铝合金,比例为7.3,Sn63/Pb37铝合金比例为8.5因而无铅锡膏拌和分离出来時间能够比带铅助焊膏短。

2、模版

不锈钢板激光器张口,薄厚80-150目(0.1-0.25mm)、铜及电铸Ni模析均可应用。

3、刮板

硬质的硫化橡胶(聚胺甲酸酯刮板)及不锈钢金属刮板。

4、刮板速率\视角

每秒钟2cm-12cm。(视PCB电子器件尺寸和相对密度明确);视角:35-65℃。

5、刮板工作压力(图一)

1.0-2Kg/cm2 。

6、流回方法

适用空气压缩、红外感应及其液相流回等各种各样流回机器设备。

7、加工工艺规定

助焊膏丝印工艺包含4个关键工艺流程,各自为对合、填充、平整和释放出来。要把所有工作中搞好,在基钢板上面有一定的规定。基钢板需够平,焊层间规格精确和平稳,焊层的制定应当相互配合丝印油墨钢丝网,并有优良的标准设计方案来帮助全自动精准定位对中,除此之外基钢板上的标识油印不可以危害丝印油墨一部分,基钢板的设计方案必不可少便捷丝网印刷机的全自动左右板,外观和薄厚不可以危害丝印油墨时需需用的平面度等。

8、流回焊接方法

流回焊接方法是现在最常见的焊接工艺,流回焊接方法的重点在于调较设定溫度曲线图。溫度曲线图必不可少相互配合所运用的差异生产厂家的助焊膏商品规定。

二、回流焊炉溫度曲线图

文中介绍的无重金属回流焊炉提升加工工艺曲线图表明(如图所示二):强烈推荐的加工工艺曲线图上的四个关键点:

1、加热区提温速率尽可能慢一些(挑选标值2-3℃/s),便于操纵由助焊膏的塌边而导致的点焊中继、焊球等。

2、活性区规定一定要在(45-90sec、120-160℃)范畴内,便于操纵PCB基钢板的气温差异及助焊剂特性转变等因素而产生回流焊炉时的欠佳。

3、电焊焊接的最高温度在230℃之上维持20-30sec,以确保电焊焊接的润湿性。

4、制冷速率挑选在-4℃/s。

流回溫度曲线图以下:(图二)

图二中鲜红色曲线图强烈推荐对点焊色度规定的顾客

流回曲线图环境湿度转变表明:

1、助焊膏的助焊剂在环境湿度升到100℃时逐渐熔融(逐渐进到活力阶段),助焊膏在活性区的首要功能是将被焊物外表的空气氧化层除掉,假如活性区的时间段太长,助焊剂会蒸充分发挥过快,也会导致点焊表层凸凹不平,有颗粒。助焊膏在溶点环境湿度之上(进到流回区)彻底熔化的时长大概30-45秒,视该PCB薄厚、电子器件尺寸、相对密度来确定是不是延长性时间。

2、活性区的气温也可协助PCB的电子器件缓解消化吸收,使之尺寸电子器件的温度差缩小,降低作用坏机造成。

3、进到流回炉的尺寸电子器件的温度差大概为11.4℃,因此 ,我们要降低他们差也是以活性区逐渐操纵,最大限度可将温度差降低到5-8℃。

4、无铅焊锡膏因充分考虑其由多元化铝合金构成,金属材料的制冷收拢時间不一样,为了更好地使点焊可以明亮,除开有其他方式外,快速降温是最有效的方式 。

三、在回流焊炉中产生的缺点以及解决方法

1、铸造缺陷分成关键缺点、主次缺点和表层缺点:

a.关键缺点造成 商品的SMA作用无效。

b.主次缺点就是指点焊中间湿润良好,SMA作用一切正常,但会直接影响商品的使用寿命。

c.表层缺点不是危害商品的使用寿命和作用(一般以生产工艺流程、外型、来签别)。

2、难题产生及解决计划方案:

A.锡珠

缘故:

在电子器件贴片过与立,焊锡膏被放置于内置式元器件的脚位与焊层中间,假如焊层和元器件脚位湿润欠佳(可锻性差),液体焊接材料会收拢而使焊接不充足,全部焊接材料颗粒物不可以汇聚成一个点焊。一部分液体焊接材料会从焊接排出,产生锡珠。

a.在印刷技术中因为模版与焊层对中偏位造成 焊锡膏流进焊层外。

b.贴片式全过程中Z轴的工作压力过太一瞬间将助焊膏压挤到焊层外。

c.加温速率过快,時间过短焊锡膏內部水份和有机溶剂无法彻底蒸发出去,抵达流回电焊焊接区的时候造成有机溶剂、水份烧开,迸溅锡珠。

d.模版张口规格及轮廊不清楚。

解决方案:

a.跟踪焊层、元器件脚位和助焊膏是不是空气氧化。

b.调节模版张口与焊层精准对合。

c.精准调节Z轴工作压力。

d.调节加热区活性区溫度升高速率。

e.查验模版张口及轮廊是不是清楚,必需时要拆换模版。

B.立碑(曼哈顿状况),元器件一端电焊焊接在焊层另一端则翘立。

缘故:

a.元器件两边遇热不匀称或焊层两边宽长度空隙过大,焊锡膏熔融有依次而致。

b.放置元器件部位挪动。

c.焊锡膏中的助焊剂使元器件浮上来。

d.元器件可锻性差。

e.包装印刷助焊膏薄厚不足。

解决方案:

a.元器件匀称和有效设计方案焊层两边规格对称性。

b.调节包装印刷主要参数和放置部位。

c.选用焊使用量适度的助焊剂(无铅锡膏助焊剂在10.5±0.5%)。

d.无原材料选用无重金属的助焊膏或含银和铋的助焊膏。

e.提升包装印刷薄厚。

C.中继(不连在一起的点焊连续在一起),在SMT生产制造中最普遍的缺点之一,它会造成元器件相互间的短路故障。

缘故:

a.助焊膏产品质量问题,助焊膏中合金成分较高和包装印刷時间太长。

b.助焊膏过多、黏度低、混凝土塌落度差,加热后漫流到焊层外,导致较密空隙之点焊中继。

c.包装印刷对合禁止或包装印刷工作压力过大,非常容易导致细间隔QFP中继。

d.贴放电子器件工作压力过大助焊膏受力后外溢。

e.链速和加热速率过快助焊膏中有机溶剂赶不及蒸发。

解决方案:

a.拆换或提升新助焊膏(在打印流程中可按时填补新助焊膏以保证其合金成分及黏度)

b.减少刮板工作压力,选用黏度在190±30Pa·S的助焊膏。

c.调节模版精准对合。

d.调节Z轴工作压力。

e.调节流回溫度曲线图,依据具体情况对链速和炉溫度开展调节。

D.点焊锡少、焊锡丝量不够

缘故:

a.助焊膏不足、设备停下后再包装印刷、模版张口阻塞、助焊膏质量受到影响。

b.焊层和电子器件可锻性差。

c.流回時间少。

解决方案:

a.提升模版薄厚,提升包装印刷工作压力,关机后再启动应查验模版是不是阻塞。铅焊锡丝应用的模版张口在设计方案可以的状况下需要比焊层大≥100%。

b.采用可锻性不错之焊层和电子器件。

c.提升流回時间。

E.假焊

缘故:

a.电子器件和焊层可锻性差。

b.再流焊溫度和加热速率不合理。

c.包装印刷主要参数有误。

d.包装印刷后滞流時间太长,助焊膏活力下降。

解决方案:

a.提升对PCB和元件的挑选,确保点焊特性优良。

b.调节回流焊炉溫度曲线图。

c.更改刮板工作压力和速率,确保较好的打印实际效果。

d.助焊膏包装印刷后尽早贴片式过回流焊炉。

F.喷焊(点焊表层发暗、不光滑,与被焊物沒有开展熔融。)

缘故:

a.加温溫度不宜。

b.焊锡丝霉变。

c.加热時间太长或环境温度过高。

解决方案:

a.调节流回溫度曲线图,按照经销商给予的曲线图参照,再依据所生产制造之商品的具体情况开展调节。

b.更换新助焊膏。

c.检查设备能否一切正常,纠正加热标准。

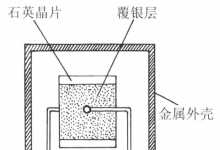

G.芯吸状况(图三)

图三

这个问题之前材料难得少有详细介绍,由于Sn/Pb助焊膏发生这难题并不是许多,而在应用无铅焊锡膏时此难题就经常会出现,缘故是无铅锡膏的湿润和拓展率都不如带铅助焊膏。

芯吸状况发生的因素一般以为是元器件脚位的导热率大,提温快速以至焊接材料优先选择湿润脚位,焊接材料与脚位相互之间的润湿力远高于焊接材料与焊层中间的润湿力,脚位的上翘更会加重芯吸状况的产生。在红外感应回流焊炉中,PCB板材与焊接材料中的有机化学助焊膏是红外感应的优质消化吸收物质,而脚位却能部分反射面红外感应,相比而言,焊接材料优先选择熔融,它与通孔的润湿力超过焊接材料与它与脚位相互之间的润湿力,故焊接材料不容易沿脚位往上爬,反过来焊接材料沿脚位往上爬。

解决方案:

在回流焊炉时要最先将SMA充足加热后再放进流回炉中,用心定期检查确保PCB板焊层的可锻性;被焊元器件的共面性不容忽视,对关联性面欠佳的元件不运用于生产制造。

H.IC脚位引路/空焊

IC脚位电焊焊接后发生一部分脚位空焊,是常用的铸造缺陷。

缘故:

a.元器件共面能力差,尤其是QFP元器件,因为管理不合理,导致脚位形变,有时候不容易发觉(一部分smt贴片机沒有共面物理检查作用)。

b.是脚位可锻性不太好,引脚发黄,储放时间长。

c.是助焊膏活力不足,金属材料的含量低,一般用以QFP元器件的电焊焊接用助焊膏金属材料成分不少于90%。四是加热溫度过高,造成件脚空气氧化,可锻性下降。五是模版张口规格小,锡量不足,对于上面的现象作出对应的解决方案。

I.焊接材料结珠

焊接材料结珠是在应用焊锡膏和SMT加工工艺时焊接材料成小球的一个独特状况,简易地说,焊接材料结珠就是指这些十分大的焊球,其上黏着有(或沒有)细微的焊接材料球,他们产生在具备非常低的托脚的元器件,如集成ic电力电容器的周边。焊接材料结珠是由助焊剂排气管而造成,在加热环节这类排功效超出了助焊剂的粘结力,排气管推动了焊锡膏在低空隙元器件下产生立的团粒,在软熔时熔融了折焊锡膏再度从元器件下冒出,并聚结器起來。

缘故:

a.印刷电路的薄厚太高;点焊和元器件重合过多。

b.在元器件下涂了太多的助焊膏;放置元器件压力大。

c.加热时刻溫度升高速度太快;加热溫度太高。

d.元器件和助焊膏返潮;助焊剂的活力太高;焊粉过细或金属氧化物过多。

e.焊锡膏坍落过多。

解决方案:

是更改模板的孔隙度样子,令其在低托脚元器件和点焊中间缝有较少的焊锡膏。

上一篇:TDA9302引脚功能的电压资料

最新更新

推荐阅读

猜你喜欢

电工推荐

PLC入门基础

PLC入门基础  电工基础知识

电工基础知识  电工技术基础

电工技术基础 电工维修知识

电工维修知识  电工安全知识

电工安全知识  电工考证知识

电工考证知识  电工学习网

电工学习网 电工技术基础

电工技术基础