简述液压机液压系统的工作原理及特点。

液压机是用于调直、压装、冷冲压、冷挤压和弯曲等工艺的压力加工机械,它是最早应用液压传动的机械之一。液压机液压系统

用于机器的主传动,以压力控制为主,系统压力高、流量大、功率大,应该特别注意如何提高系统效率和防止液压冲击。

液压机的典型工作循环如图8-2所示。一般主缸的工作循环要求有“快进一减速接近工件及加压一保压延时一泄压一快速回程及保持活塞停留在行程的任意位置”等基本动作,当有辅助缸时,如需顶料,顶料缸的动作循环一般是“活塞上升一停止一向下退回”;薄板拉伸则要求有“顶出缸上升一停止一压力回程”等动作;有时还需要压边缸将料压紧。

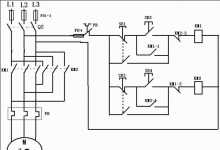

图8-3是液压机液压系统原理图,本机最大工作压力为450kN,用于薄板的拉伸成形等冲压工艺。

系统采用恒功率变量柱塞泵供油,以满足低压快速行程和高压慢速行程的要求,最高工作压力由电磁溢流阀4的远程调压阀3调定,其工作原理如下。

①启动按启动按钮,电磁铁全部处于失电状态,恒功率变量泵输出的油以很低的压力经电磁溢流阀的溢流回油箱,泵空载启动。

②伸滑块和压边滑块快速下行 使电磁铁1YA和3YA、6YA得电,电磁溢流阀4的二位二通电磁铁右位工作,切断泵的卸荷通路。同时三位四通电液换向阀11的左位接人工作,泵向拉伸滑块液压缸35上腔供油。因阀10的电磁铁6YA得电,其右位接人工作,所以回油经阀11和阀10回油箱,使其快速下行。同时带动压边缸34快速下行,压边缸从高位油箱20补油。这时的主油路是:

进油路:过滤器1一变量泵2一管路5-单向阀8-三位四通电液换向阀11的P口到A口一单向阀12一管路14一管路31一缸35上腔;

③减速、加压 在拉伸滑块和压边滑块与板料接触之前,首先碰到一个行程开关(图中未画出)、发出一个电信号,使阀10的电磁铁6YA失电,左位工作,主缸回油须经节流阀9回油箱,实现慢进。当压边滑块接触工件后,又一个行程开关(图中未画出)发信号,使5YA得电,阀18右位接人工作,泵2输出的油液经阀18向压边缸34加压。

④拉伸、压紧当拉伸滑块接触工件后,主缸35中的压力由于负载阻力的增加而增加,单向阀23关闭,泵输出的流量也自动减小。主缸继续下行,完成拉延工艺。在拉延过程中,泵2输出的最高压力由远程调压阀3调定,主缸进油路同上。回油路为:缸35下腔一管路13一电液换向阀11的B口到T口一节流阀9一油箱。

⑤保压 当主缸35上腔压力达到预定值时,压力继电器17发出信号,使电磁铁1YA、3YA、5YA均失电,阀11回到中位,主缸上、下腔以及压力缸上腔均封闭,主缸上腔短时保压,此时泵2经电磁溢流阀4卸荷。保压时间由压力继电器17控制的时间继电器调整。

⑥快速回程 使电磁铁1YA、4YA得电,阀11右位工作,泵打出的油进入主缸下腔,同时控制油路打开液控单向阀21、22、23、24,主缸上腔的油经阀23回到高位油箱20.主缸35回程的同时,带动压边缸快速回程。这时主缸的油路是:

进油路:过滤器1一泵2一单向阀8一阀11一主缸35下腔。

回油路:主缸35上腔一阀23-高位油箱20。

⑦原位停止 当主缸滑块上升到触动行程开关1S时(图中未画出),电磁铁4YA失电,阀11中位工作,使主缸35下腔封闭,主缸停止不动。

⑧顶出缸上升在行程开关1S发出信号使4YA失电的同时也使2YA得电,使阀44右位接人工作,泵2输出的油经阀44一手动换向阀43-顶出缸39,顶出缸上行完成顶出工作,顶出压力由远程调压阀42设定。

⑨顶出缸下降 在顶出缸顶出工件后,行程开关发出信号,使1YA、2YA均失电、泵2卸荷,阀44右位工作。阀43左位工作,顶出缸在自重作用下下降,回油经阀43、44回油箱。

表8-2为液压机液压系统电磁铁动作顺序表。

该系统采用高压大流量恒功率变量泵供油和利用拉延滑块自动充油的快速运动回路,既符合工艺要求,又节省了能量。

相关推荐

最新更新

推荐阅读

猜你喜欢

电工推荐

PLC入门基础

PLC入门基础  电工基础知识

电工基础知识  电工技术基础

电工技术基础  电工维修知识

电工维修知识 电工安全知识

电工安全知识  电工考证知识

电工考证知识  电工学习网

电工学习网 电工维修知识

电工维修知识